Механизация измельчения зернобобовых кормов

При работе на кормоприготовительных машинах и лабораторных остановках на базе машин «Волгарь-5», КДУ-2, ДБ-5, ИГК-ЗОБ, КМЗ-2, ПЭК-125´8 и др. скорость и направление вращения их рабочих органов должны соответствовать указанным в характеристике. Подавать измельчаемый материал для переработки следует равномерно, в количестве, не превышающем массовый расход машины. Нельзя проталкивать его руками под прессующие вальцы к режущему барабану или в горловину бункера. При забивании рабочих » органов машины надо включить обратный ход или очистить рабочие органы при выключенном общем рубильнике.

Во время работы кормоизмельчителей нельзя стоять против направления выброса массы. При забивании труб или циклонов кормами, зависании влажного корма машину следует остановить, а также выключить общий рубильник на силовом шкафу. В конце занятий остановку машины надо производить только при ее работе в режиме холостого хода, после измельчения и удаления всего материала, поступившего в рабочую камеру.

При осмотре, замене рабочих органов, регулировке зазоров в режущих парах нужно применять меры, исключающие их произвольное проворачивание. Для этого рабочий орган фиксируют с помощью металлического стержня или любым другим способом. Обязательно надо фиксировать крышки корпуса рабочей камеры у дробилок в поднятом положении и надежно крепить в опущенном, рабочем состоянии.

Для местного освещения рабочих мест при разборке и регулировке машин следует пользоваться лампами с напряжением не более 36 В. Лампы должны быть ограждены проволочной сеткой.

При использовании на рабочем месте керосина или бензина, например для определения эквивалентного диаметра зерен, следует помнить о взрыво- и пожаро- опасности этих видов горючего и обеспечить рабочее место надежной вытяжной вентиляцией. На рабочих местах с дробилками ДБ-5, ДКМ-5, КДУ-2 и др. нельзя допускать скопления мучной пыли, так как это создает взрывоопасную ситуацию.

1. ЗНАЧЕНИЕ ПОДГОТОВКИ КОНЦЕНТРИРОВАННЫХ КОРМОВ К СКАРМЛИВАНИЮ

К концентрированным кормам относятся: комбикорм (в рассыпном или гранулированном виде), фуражное зерно, зернобобовые, кукуруза в початках, жмых, шрот.

Наиболее ценные из этой группы - зерновые корма и комбикорм. По содержанию питательных веществ зерновые корма подразделяются на зерновые с большим содержанием безазотистых экстрактивных веществ (60 - 70 проц.) с малым содержанием переваримого протеина (20 - 40 проц.).

Семена масличных культур характеризуются большим содержанием жира (8 - 27 проц.) и протеина.

Перед скармливанием скоту концентрированные корма очищают от посторонних примесей (камней, земли, семян сорных растений) на решетных станах зерноочистительных машин ЗАВ-20, ЗАВ-40 и др. От металлических частиц кормовую фракцию освобождают при помощи специальных магнитных уловителей.

Зерновые корма измельчают для лучшей их усвояемости организмом животных.

Соответственно стандарту различают три фракции помола зерна: тонкий (размер измельченных частиц 0,2 - 1 мм); средний (частицы размером 1 - 1,8 мм) и грубый (размер частиц - 1,8 - 2,6 мм). Во всех фракциях помола нежелательно наличие пылевидных частиц, которые могут распыляться и сбиваться в комья. Таких частиц должно быть не более 2 проц. от веса взятой пробы.

Крупному рогатому скоту в зависимости от возраста рекомендуется скармливать концентрированные корма среднего и крупного помола, а свиньям - тонкого помола. Птицам скармливают как целое, так и дробленое зерно. Для крупного рогатого скота и овец жмыхи дробят на частицы, величиной 3 - 5 мм, для свиней - 0,2 - 1 мм, а для птиц - 1,0 - 1,8 мм.

Жмыхи нельзя хранить долгое время в дробленном виде, так как они быстро портятся из-за содержащего в них большого количества жира Концентрированные корма лучше скармливать в виде смесей (комбикорма). Питательные вещества смесей, составленных из различных кормов, усваиваются животными лучше, чем каждый компонент в отдельности.

Практикой установлено, ' что при скармливании животным сбалансированных но питательности кормов резко увеличивается их продуктивность. Привес свиней повышается на 35 - 40 проц., удой молока коров - на 10 - 20 проц., прирост телят - на 12 - 14 проц., резко увеличивается яйценоскость кур.

Для измельчения кормов на животноводческих фермах широко используют дробилки КДУ-2, ДБ-5, ДКМ – 5 и др.

2. КЛАССИФИКАЦИЯ ДРОБИЛОК

Основным оборудование для измельчения зерна в комбикормовой промышленности и хозяйствах края являются молотковые дробилки, которые нашли широкое распространение благодаря простоте конструкции, надежности в работе и удобству обслуживания при эксплуатации. Эти дробилки обеспечивают: равномерное измельчение продукта; быстрое его извлечение из дробильной камеры; возможность регулирования степени измельчения; наименьшее образование пылевидных фракций; автоматическое управление процессом измельчения; легкую замену быстроизнашиваемых деталей (молотки, решета, деки); минимальный расход электроэнергии; механизированную загрузку и выгрузку материала.

Дробилки группируют по принципу работы, конструктивным и аэродинамическим особенностям, размещению места загрузки, способу отвода измельченного материала.

У молотковых дробилок, основными рабочими органами, осуществляющими процесс разрушения материала, являются ротор с молотками, решета и деки. В универсальных дробилках, кроме того, на роторе имеются ножи криволинейной или прямолинейной формы либо устанавливается обособленный режущий барабан. Кроме того, применяются безрешетные дробилки, работающие по открытому и закрытому циклу, с рециркуляцией и без нее.

В большинстве молотковых дробилок важную роль в процессе измельчения материалов играет воздушный поток. С помощью воздуха измельченный материал через отверстия решета удаляется из дробильной камеры и направляется в циклон, а возвратный воздушный поток (в замкнутых системах) способствует подаче исходного материала в дробильную камеру. Обычно используется автономный вентилятор, который расположен на валу ротора или оснащен отдельным приводом, работающим по схеме восходящего или нисходящего воздушного потока.

В некоторых случаях вентилятор и ротор совмещены, в результате чего полнее использу ется воздушный поток, создаваемый ротором дробилки, и меньше металлоемкость механизма.

При работе молотковой дробилки замкнутый воздушный поток действует на всех этапах рабочего цикла в следующей последовательности, способствуя:

- движению материала в дробильной камере, измельчению и выносу измельченного материала через отверстие решета (для решетных дробилок) в разделительную камеру или на выгрузку (для безрешетных дробилок);

- эвакуации измельченного материала из зарешетного пространства и его подачи по трубопроводу в циклон;

- разделению (осаждению) измельченного материала в циклоне или разделительной камере;

- подаче исходного материала в дробильную камеру.

Таким образом, во всех конструкциях молотковых дробилок измельченный материал, как правило, удаляется из дробильной камеры воздушным потоком, создаваемым ротором дробилки или ротором и вентилятором.

Во всех конструкциях дробилок основным рабочим органом является ротор с шарнирно подвешенными молотками. Шарнирное крепление молотков предотвращает возможные аварии при контакте с крупными твердыми предметами, попавшими в дробильную камеру.

Существенное значение в работе дробилки имеет отношение диаметра ротора D к его длине L. В динамическом отношении лучшими являются дробилки, у которых D:L =1,5¸1,7. Они имеют равноосный эллипсоид инерции, за счет чего более уравновешенны в динамическом отношении. Дробилки, у которых D:L =4¸7, менее материалоемки, но требуют тщательной балансировки ротора.

Молотки применяют различной формы, в зависимости от вида перерабатываемого материала, заданной тонкости помола. Они располагаются по длине окружности ротора—либо рядами без смещения, либо по винтовой линии, но обязательно должны перекрывать всю ширину дробильной камеры.

Наиболее распространены пластинчатые молотки с двумя отверстиями - как прямоугольные, так и с вырезами, что позволяет осуществлять четырехразовую перестановку при износе одной из рабочих сторон.

Основными показателями работы молотковых дробилок являются: производительность, степень и качество измельчения материалов, удельная материалоемкость и энергоемкость измельчения. Эффективность процесса измельчения на молотковых дробилках оценивают только по этим факторам, так как при одних и тех же значениях производительности и удельных затрат энергии качество измельчения зернового материала может быть далеко не равнозначным.

Выпускаемые в настоящее время безрешетная дробилка ДБ-5 и дробилка кормов молотковая ДКМ-5 (универсальная) максимально унифицированы между собой по основным рабочим органам (загрузочные и выгрузные средства, ротор с электроприводом, зерновой бункер, шкаф управления и т. д.). Общий вид и технологическая схема работы дробилки кормов молотковой ДКМ-5 представлены на рисунках 2 и 3.

3. УНИВЕРСАЛЬНАЯ ДРОБИЛКА КОРМОВ

КДУ – 2,0

Универсальная дробилка КДУ-2,0 (рис. 1) состоит из дробильного и режущего аппарата с питающим 13 и прессующим 12 транспортерами, загрузочного бункера 1, вентилятора 4, циклона 10 с шлюзовым затвором 9 и пневмопроводами, рамы, электродвигателя и системы управления.

Дробильный аппарат состоит из камеры, включающей решета, деки и молотковый барабан. Над дробильной камерой установлен приемный бункер для зерна, оборудованный магнитным сепаратором и поворотной заслонкой с рукояткой для регулировки загрузки дробилки.

Рис.1. Технологическая схема дробилки КДУ-2,0

1 – зерновой бункер; 2 – ножевой барабан; 3 – молотки; 4 – вентилятор; 5 – решето; 6 – магнитный сепаратор; 7 – заслонка; 8 – раструб мешкодержателя; 9 – шлюзовой затвор; 10 – циклон; 11 – фильтрующий рукав; 12, 13 – прессующий и питающий транспортеры

Измельчающий аппарат состоит из режущего барабана 2, который имеет три спиральных ножа, укрепленных болтами на двух фигурных дисках, противорежущей пластины и двух транспортеров.

Рабочий процесс дробилки КДУ-2,0 может быть организован по трем схемам настройки: измельчение сыпучих зерновых кормов; измельчение кукурузных початков и грубых кормов (сено, солома); измельчение сочных кормов (трава, силос, корнеплоды).

Для измельчения зерна в камеру дробилки вставляют решето и отключают режущий барабан, снимая с его шкива клиновые ремни. При измельчении грубых кормов шкив режущего барабана соединяют клиноременной передачей со шкивом электродвигателя. При измельчении сочных кормов из дробильной камеры вынимают решета, колено всасывающего трубопровода, соединяющего патрубок дробильной камеры с вентилятором, снимают и устанавливают вместо решет выбросную горловину и дефлектор. В этом случае пневмосистема разомкнута и воздушный поток из дробильной камеры вместе с измельченным продуктом под большим давлением выходит через выбросную горловину.

4. УНИФИЦИРОВАННАЯ БЕЗРЕШЕТНАЯ

ДРОБИЛКА ДБ-5

В технологический процесс работы дробилки ДБ-5 входят следующие операции: загрузка зернового бункера, подача зерна на измельчение, измельчение зерна, подача измельченного материала из дробильной камеры в разделительную, разделение измельченного материала на фракции, подача готовой фракции на выгрузку, возврат недоизмельченной фракции в дробильную камеру, выгрузка готового продукта и сброс избытка воздуха через фильтрующее устройство.

Рис.2. Технологическая схема работы унифицированной безрешетной дробилки ДБ-5:

1 – дробильная камера; 2 – ротор с шарнирно подвешенными молотками; 3 – вихревая камера; 4 – возвратный канал; 5 – кормопровод; 6 – выгрузной шнек для отвода измельченного материала из разделительной камеры за пределы дробилки; 7 – поворотные заслонки; 8 – выгрузной шнек; 9 – решетный сепаратор; 10 – разделительная камера; 11 – фильтр; 12 – пылеотделитель; 13 – датчик верхнего уровня; 14 – зерновой бункер; 15 – загрузочный бункер; 16 – датчик нижнего уровня; 17 – заслонка зернового бункера; 18 – канал подачи зерна; 19 – канал возврата воздуха; 20 – дека (I – неизмельченное зерно; II – измельченное зерно; III – готовый продукт; IV – крупные фракции; V – запыленный воздух; VI – очищенный воздух)

Загрузка зернового бункера осуществляется (рис. 2) загрузочным шнеком 15, который управляется с помощью датчиков нижнего 16 и верхнего 13 уровня. Как только нижний датчик освободился от зерна, подается сигнал и включается шнек. Предназначенное для измельчения зерно загружается в бункер 14 и после его наполнения, а также после сигнала, поступившего от датчика верхнего уровня, шнек отключается. Данная операция в процессе непрерывной работы дробилки повторяется.

Подача зерна на измельчение происходит через канал 18. После сигнала автоматического регулятора заслонка поднимается или опускается, поддерживая определенную толщину слоя зерна, поступающего в дробильную камеру 1 на измельчение. Зерно под действием силы тяжести и разрежения, создаваемого вращающимся ротором, поступает на измельчение.

Измельчение зерна происходит за счет воздействия на него вращающегося ротора 2. Под воздействием шарнирно подвешенных молотков и дек 20 зерно измельчается за неполный оборот ротора и выносится за пределы дробильной камеры.

Транспортирование измельченного материала из дробильной камеры в кормопровод 5 осуществляется за счет швыркового эффекта ротора и воздушного потока, создаваемого им. Интенсификация воздушного потока происходит за счет вихревой камеры 3, установленной в корпусе дробилки. Смесь измельченного материала и воздуха по кормопроводу поступает в разделительную камеру 10.

Разделение измельченного материала на фракции протекает следующим образом. Воздушно-продуктовый слой поступает на поверхность решетного сепаратора 9. Часть измельченного зерна (мелкая фракция) проходит через отверстия сепаратора и выгружается шнеком 6 за пределы разделительной камеры.

Подача готовой фракции осуществляется шнеком разделительной камеры, который перегружает готовый продукт в выгрузной шнек 8.

Подача недоизмельченной фракции на возврат в дробильную камеру происходит по возвратному каналу 4. В зависимости от положения поворотной заслонки 7, которая управляется рычагам, выведенным на одну из боковых стенок разделительной камеры, определяется количество подаваемых на возврат фракций.

Если заслонка находится в крайнем правом положении (мелкий помол), то все фракции, не прошедшие через отверстия сепаратора, по возвратному каналу поступают на доизмельчение. При среднем положении заслонки (показана пунктирной линией) часть материала возвращается на доизмельчение (средний помол), а при крайнем левом положении (крупный помол) все фракции поступают на выгрузку. В этом положении заслонки сепаратор не выполняет своей функции, т. е. нет разделения, так как весь материал идет на выгрузку.

Выгрузка готового продукта в транспортные средства ведется специальным шнеком. Измельченный до необходимой фракции материал сначала транспортируется за пределы разделительной камеры шнеком, а затем через рукав - выгрузным шнеком.

Сброс избытка воздуха осуществляется через фильтр 11. Смесь фракций зерна и воздуха, прошедшая через отверстия сепаратора, разделяется: зерновая фракция осаждается в зоне шнека, а запыленный воздух поднимается вверх. Часть его через канал возврата воздуха снова поступает в дробильную камеру, а избыток запыленного воздуха, пройдя пылеотделитель 12, частично очистившись от пылевидных фракций, поступает в зону фильтра и, пройдя окончательную очистку, выбрасывается в атмосферу.

При работе дробилки с закрытым циклом (заслонки в правом крайнем положении) количество рециркуляционного материала зависит не только от качества измельчения, происходящего в дробильной камере, но и от способа разделения измельченного материала на фракции. В этом случае решетный сепаратор является активным разделителем. Если заслонки находятся в крайнем левом положении (открытый цикл), сепаратор не нужен. Но так как дробилка перестраивается на различные режимы в процессе работы, а сепаратор во втором случае не оказывает отрицательного влияния на рабочий процесс, его из дробилки не вынимают.

Разработана прямоточная конструкция разделительной камеры. Отличительной особенностью является то, что вместо решетного сепаратора установлена гладкая пластина, а регулировка процессом разделения измельченного продукта на фракции осуществляется заслонками, обеспечивающими мелкий, средний или крупный помол.

5. ДРОБИЛКИ ДКМ-5

Технологический процесс работы дробилки ДКМ-5 (рис. 3) надо рассматривать как двухэтапный: при измельчении либо зерна, либо грубых кормов. В то же время измельчение грубых кормов также подразделяется на измельчение в травяную (соломистую) муку стебельчатых кормов, початков кукурузы или измельчение стебельчатых и сочных кормов на сечку.

Для всех технологических схем работу дробилки можно расчленить на следующие операции: загрузка сырья, подача на измельчение, измельчение, транспортирование измельченного материала из дробильной камеры, выгрузка готового продукта и сброс избытка воздуха через фильтр. Схема технологического процесса представлена на рисунке 3 а,б,в. Естественно, все названные операции взаимосвязаны и протекают в непрерывном цикле.

Измельчение зерна (рис.3а). На этот технологический процесс приходится 60...70% загрузки от общего годового объема работы дробилки, поскольку зерно является одним из главных компонентов комбикорма и других видов кормосмесей. Процесс загрузки зернового бункера и подачи его на измельчение, как и у дробилки ДБ-5.

Измельчение зерна происходит путем взаимодействия с вращающимся ротором, деками и решетом. Поступившее из зернового бункера 10 в канал крышки 16 зерно попадает в зону предварительного измельчения (гладкая и зубчатая деки), откуда в измельченном виде воздушным потоком, создаваемым ротором 3 дробилки, выталкивается через отверстия решета в зарешетное пространство. Интенсивность воздушного потока активизируется за счет вихревой камеры, установленной в корпусе дробилки. Степень измельчения регулируется заменой решета 5.

Транспортирование измельченного зерна из дробильной камеры осуществляется шнеком 1, который отбирает измельченное зерно из зарешетного пространства и перемещает его в выгрузной шнек 2.

Выгрузка готового продукта в транспортные средства производится выгрузным шнеком 2, который поднимает измельченный материал на заданную высоту и через рукав подает в транспортное средство.

Процесс протекает аналогично ДБ-5.

Сброс избытка воздуха происходит через фильтр 8 аналогично ДБ-5. Отличается ДКМ-5 наличием пылеотделителя 7 для предварительной очистки запыленного воздуха от более крупных фракций, а воздух, не прошедший через фильтр, и частицы материала возвращаются по каналу 15 в дробильную камеру.

Измельчение грубых кормов в муку (рис3 б) осуществляют без применения загрузочного шнека, вместо которого используют питатель грубых кормов.

Загружаются стебельчатые корма или початки кукурузы питателем КТУ-10 (с электроприводом), отрегулированным соответственно производительности дробилки или вручную. Корм подается в приемный лоток 12, расположенный в начале питателя.

Подачу на измельчение грубых кормов осуществляет питатель. Корм захватывается витками вращающегося шнека 13, уплотняется при взаимодействии с неподвижным шнеком 14 и в виде витого рулона направляется на измельчение.

А – зерно; Б – воздух; В – готовый продукт; Г – грубый корм; а – измельчение зерна: 1 – шнек дробилки; 2 – шнек выгрузной; 3 – ротор; 4 – дробильная камера; 5 – сменное решето; 6 – канал движения запыленного воздуха; 7 – пылеотделитель; 8 – фильтр; 9 – заслонка зернового бункера; 10 – бункер зерновой; 11 – шнек загрузочный; 12 – датчики верхнего и нижнего уровней; 13 – магнитный сепаратор; 14 – регулировочная заслонка; 15 – канал возврата зерновой фракции; 16 – крышка приставная; 17 – деки; б – измельчение грубых кормов в муку: 1 – шнек дробилки; 2 – шнек выгрузной; 3 – ротор; 4 – дробильная камера; 5 – сменное сито; 6 – пылеотделитель; 7 – фильтр; 8 – зерновой бункер; 9 – канал возврата мелкой фракции с воздухом; 10 – регулировочная заслонка; 11 – питающее устройство; 12 – лоток; 13 – наружный шнек питателя (вращающийся); 14 – внутренний шнек питателя (неподвижный); 15 – деки; в – измельчение грубых кормов на сечку: 1 – ротор; 2 – дефлектор; 3 – горловина; 4 – дробильная камера; 5 – лоток; 6 – наружный шнек питателя (вращающийся); 7 – внутренний шнек питателя (неподвижный); 8 - деки

Измельчение грубых кормов протекает подобно измельчению зерна, только в этом процессе не принимает участия приставная крышка с гладкой и рифленой деками: она снята.

Остальные операции протекают, как и в случае с зерном. Канал 9 возврата частиц, отделенных от воздуха, расширен (повернута заслонка 10), чтобы исключить забивание канала при измельчении стебельчатых кормов.

Измельчение грубых кормов на сечку (рис. 3 в) происходит без применения загрузочного и выгрузного шнеков. Кроме того, в дробильной камере нет решета (дробилка работает по открытому циклу). Все технологические операции, за исключением транспортирования измельченного материала из дробильной камеры, выгрузки готового продукта и сброса избытка воздуха, протекают, как и при измельчении грубых кормов на муку.

Измельченный материал из дробильной камеры 4 выводится воздушным потоком, создаваемым ротором 1 дробилки с использованием швыркового эффекта пакетов молотков.

Выгрузка готового продукта осуществляется через дефлектор 2, установленный на вертикальной стенке откидной крышки. Солома, зеленая масса, влажные початки кукурузы после измельчения выбрасываются мощной струёй через дефлектор в транспортное средство или специальную емкость.

В данном технологическом процессе пылеотделитель и фильтр не используются, так как весь воздух выбрасывается через дефлектор вместе с измельченным материалом.

Таблица 1

ТЕХНИЧЕСКАЯ ХАРАКТЕРИСТИКА ДРОБИЛОК

|

Параметры |

КДУ-2,0 |

ДБ-5 |

ДКМ-5 |

|

Производительность, т/ч на ситах с круглыми отверстиями диаметром, мм 6,0 4,0 |

- 2,0…2,5 1,5…2,0 |

4…6 - - |

- 3,5…4,0 2,0…3,5 |

|

Размеры ротора, мм диаметр ширина |

500 410 |

500 390 |

500 410 |

|

Число молотков, шт |

90 |

120 |

120 |

|

Зазор между ситом и молотками, мм |

5…10 |

5 |

5 |

|

Окружная скорость молотков, м/с |

71 |

77 |

77,5 |

|

Частота вращения ротора, мин-1 |

2700 |

2940 |

2960 |

|

Мощность привода, кВт |

20 |

32 |

30 |

|

Габаритные размеры, мм длина ширина высота |

2800 1660 2075 |

2025 3210 4350 |

5200 2400 2500 |

|

Масса без электродвигателя, кг |

1300 |

1070 |

1280 |

6. ЭКСПЛУАТАЦИЯ МОЛОТКОВЫХ ДРОБИЛОК

Дробилки относятся к энергонасыщенным машинам, работают они на высоких скоростях, а ротор подвергается большим динамическим нагрузкам.

Во время эксплуатации дробилок следует систематически регулировать количество подаваемого сырья. При износе молотков реверсивную дробилку переключают на режим с противоположным вращением ротора. С целью равномерного износа всех сторон молотков и продления срока их эксплуатации следует переставить молотки на рабочих осях. Для этого разбирают ротор, отмечают расположение осей в отверстиях крайних дисков и поочередно переставляют молотки. Необходимо, чтобы каждый молоток был установлен на прежнее место для сохранения балансировки ротора.

При срабатывании всех четырех рабочих кромок молотки заменяют. При этом надо так подбирать их по массе, чтобы разность масс пакетов из двух молотков, установленных на диаметрально противоположных осях, не превышала 1 г. Допускается выравнивать массу молотков на каждой из рабочих осей ротора путем снятия части металла вдоль длинных сторон. Расстояние от этих сторон до отверстия под ось должно быть не менее 10 мм, а металл надо удалять симметрично с двух сторон молотка относительно средней линии, проходящей через центры отверстий молотка. Возможные неисправности молотковых дробилок и способы их устранения приведены в табл. 2.

Таблица 2

Возможные неисправности молотковых дробилок и

способы их устранения

|

Неисправность |

Причина |

Способ устранения |

|

Повышенная вибрация дробилок |

Износ молотков |

При необходимости заменить молотки |

|

Снижение качества помола |

Износ молотков, сит |

Произвести перестановку молотков, замену молотков или сит |

|

При нажатии кнопки «Пуск» электродвигатель дробилки не включается |

Барабан завален зерном Отсутствие тока в электрической цепи: неисправен конечный выключатель Не закрыта крышка дробилки |

Очистить барабан Устранить неисправность или заменить выключатель Закрыть крышку плотно |

|

Не включается электродвигатель шнеков и другие неисправности шнеков |

Перегрузка двигателя |

Уменьшить подачу зерна |

|

Повышенное пыление |

Засорен фильтр Нарушено крепление фильтра |

Очистить фильтр Устранить неплотности в местах крепления фильтра |

6. ДРОБИЛКИ ИТАИ АГАУ

Дезинтегратор (рис.4) содержит цилиндрический корпус 1 с загрузочной воронкой 2, выгрузным патрубком 3 и выгрузным карманом 4. Внутри корпуса расположены два 5 ротора 5 и 6 с рядами измельчающих элементов 7 - 9. Ряды измельчающих элементов 8 ротора 6 входят в кольцевое пространство между рядами измельчающих элементов 7 и 9 ротора 5 образуя при этом две ступени измельчения. У первого ряда измельчающих элементов внутренние концы выполнены со скосом.

На внутренних стенках корпуса концентрично верхнему диску 10 установлено кольцо 11, которое разделяет объем корпуса на две части: нижняя - рабочая, верхняя - для вывода крупных примесей. На цилиндрическом корпусе выполнен карман 4 со свободным окном в нижней части, закрытым крышкой 12.

Рис. 4 Дизинтегратор

Дезинтегратор работает следующим образом.

Измельчаемый материал подается через загрузочную воронку 2. Частицы размером, меньшим осевого зазора между измельчающими элементами, проходят в него, захватываются измельчающими элементами 7 первого ряда, разгоняются за счет центробежной силы и выбрасываются на поверхность измельчающих элементов 8 второго ряда. Под воздействием встречного удара частицы измельчаемого материала разрушаются, затем вновь разгоняются по поверхности измельчающих элементов 8.

Частицы, не прошедшие сквозь осевой зазор, скользят по наклонной поверхности торцов измельчающих элементов, выбрасываются на поверхность верхнего диска 10 ротора 5 и за счет центробежной силы перемещаются вдоль верхней части корпуса 1 и кольца 11, затем выводятся через окно в карман 4. При этом кольцо 11 предотвращает попадание примесей в рабочую камеру и исключает повреждение измельчающих элементов последнего ряда.

После завершения работы крупные примеси удаляются через нижнее окно кармана 4.

Дробилка предназначена для измельчения сыпучих материалов, в частности для дробления и помола зерна.

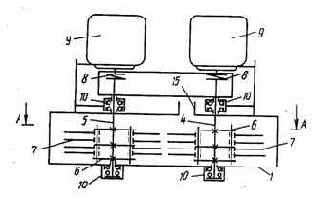

На рис.5 изображены дробилка, разрез, вид сбоку;

На рис.6 - разрез А-А.

Дробилка содержит корпус 1 из двух округлых половин 2 и 3, в которых расположены два вертикальных вала 4 и 5 с закрепленными на них барабанами 6 с рабочими органами 7. Валы 4 и 5 соединены муфтами 8 с двигателями 9 и имеют подшипниковые узлы 10. В корпусе 1 установлены формирователи потока 11 с обращенными одна к другой вершинами 12 и 13. В днище корпуса 1 выполнено выгрузное окно 14, а в боковине загрузочное окно 15.

Рис. 5

Рис. 6

Дробилка работает следующим образом. Зерно поступает в корпус 1 через загрузочное окно 15, захватывается рабочими органами 7 барабанов 6, разгоняется по периферии окружности половин 2 и 3 и выбрасывается на встречные рабочие органы противоположных барабанов. Противоположные барабаны лобовым ударом рабочих органов дробят зерно и направляют его по периферии другого барабана, где происходит его истирание об стенки корпуса и друг о друга. Для увеличения скорости выброса зерна на противоположные рабочие органы канал, по которому движется зерно, выполнен сужающимся, что достигается смещением центров вращения валов 4 и 5 относительно центров округлых половин 2 и 3 навстречу друг другу во взаимно противоположные четверти окружностей округлых половин 2 и 3. Для подачи материала как можно под большим углом ко встречным рабочим органам вершины 12 и 13 формирователей потока 11 смещены относительно оси симметрии в стороны валов, имеющих встречное вращение. Раздробленный и перемолотый материал выводится через выгрузное окно 14.

8. Контрольные вопросы

1. Для чего нужна подготовка концентрированных кормов?

2. По каким признакам классифицируются дробилки?

3. Как устроена и работает КДУ-2,0?

4. Как устроена и работает ДБ-5?

5. Как устроена и работает ДКМ-5?

6. Расскажите техническую характеристику дробилок.

7. Как осуществляется эксплуатация молотковых дробилок?

8. Расскажите о неисправностях молотковых дробилок.

9. Как устроен и работает дизинтегратор?

10. Как устроена и работает дробилка зерна?